Высокоточная сталь

Объемная печать начала развиваться в середине XX века. В 1948 году американец Чарльз Халл (Charles Hull) изобрел технологию, которая получила название SLA (Stereolithography) , или стереолитография. Процесс основан на свойстве жидкого фотополимера отвердевать под лазерным излучением. Выращивание модели ведется аддитивным методом, рабочая площадка опускается на 0,05-0,15 мм и покрывается новым слоем фотополимеризующейся композиции, а лазерный луч засвечивает участки, соответствующие стенкам виртуальной детали, заставляя их отвердевать.

Чарльз Халл оформил патент на изобретение в 1986 году и основал компанию 3D Systems (крупнейший производитель отрасли до настоящего времени). Тогда еще не было понятия 3D печать, и машину назвали аппаратом для стереолитографии. Но это первое устройство, создавшее реальный объект по виртуальному образцу методом послойного выращивания. С того времени направление бурно развивается, делаются открытия, основываются компании. Появились лазерные и струйные принтеры для объемной печати, использующие в качестве сырья пластики, полимеры, биоматериалы, продукты питания, и, конечно, металлы.

Подавляющее большинство 3D принтеров по металлу – огромные модели весом более тонны, стоимость которых может достигать нескольких сотен тысяч долларов. Используются агрегаты в промышленных целях и служат для выращивания деталей сложной геометрии, которые затруднительно изготовить литьем или механической обработкой. На 3D принтерах изготавливаются:

- прототипы для тестирования и испытания деталей серийного производства;

- индивидуальные медицинские имплантаты;

- зубные коронки и мосты в стоматологии;

- ювелирные изделия.

Существует несколько технологий 3D печати металлами и их сплавами. Одни из них успешно применяются для работы с разными материалами, а другие предназначены исключительно для выращивания металлических изделий.

Послойное наплавление и ламинирование

Самый популярный способ выращивания объемных моделей – технология FDM (Fused Deposition Modeling) , называемая также FFF (Fused Filament Fabrication) . Печать ведется методом послойного наложения расплавленного материала, поставляемого в виде нити . Использование здесь тугоплавких металлов невозможно, слишком высока температура, которую должен выдерживать экструдер принтера, но в филамент можно добавить какое-то количество металлического порошка. Один из таких материалов – BronzeFill – состоит из термопластика и бронзы. В процессе изготовления детали металл, естественно, не плавится, только основная составляющая нити. Благодаря содержанию бронзового порошка готовый предмет поддается полировке и выглядит как металлическое изделие, хотя прочность, и другие свойства модели, ограничиваются характеристиками пластика.

Технология LOM (Laminated Object Manufacturing) , или ламинирование, заключается в последовательном наложении друг на друга тонких листов, в частности, может быть использована металлическая фольга. В каждом слое лазером вырезается контур, соответствующий сечению прототипа на соответствующем уровне. Соединяются же листы между собой связующим веществом на клеевой основе. Визуально полученные изделия напоминают металлические, но их целостность зависит от возможностей клея.

Струйная 3D печать

Принтеры, работающие по этой технологии, используют любые материалы, которые могут быть превращены в порошок , в том числе металлы и их сплавы. Из струйной печатающей головки на тонкий слой композита поступает жидкое связующее вещество, которое скрепляет основной материал. Затем в рабочую зону подается новый слой порошка и выращивание продолжается. Распечатанное 3D принтером изделие по-прежнему нельзя назвать металлическим, ведь его прочность зависит от свойств полимера. Но такую деталь можно подвергнуть термической обработке, в процессе которой металлический порошок начинает спекаться, а связующее вещество выгорает. На этом этапе изготовления, хотя в составе модели исключительно металл, она крайне хрупка из-за своей пористости. Для повышения прочности проводят пропитку изделия бронзой. Несмотря на сложность и продолжительность работ цельнометаллическая модель, полученная таким способом, не обладает свойствами, позволяющими использовать ее в каких-то механизмах. Однако технология широко применяется для производства предметов очень сложной формы, к которым такие требования не предъявляются:

- ювелирных изделий,

- сувениров,

- предметов интерьера.

Лазерное спекание порошковых материалов

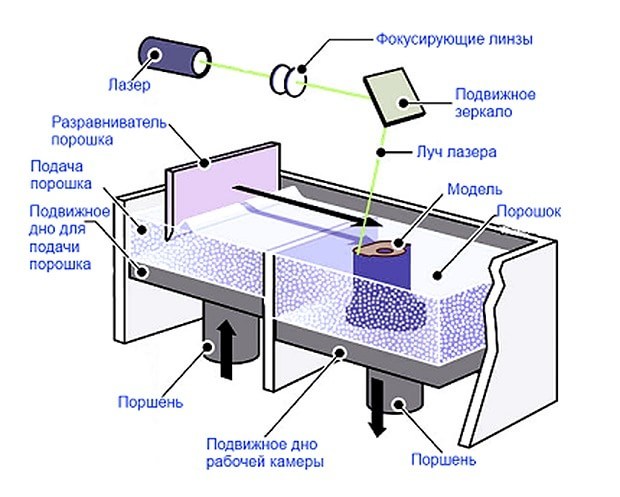

Два метода 3D печати, разработанные разными компаниями, отличаются друг от друга техническими решениями, но приводят к одному результату: лазер принтера разогревает порошок до температуры, близкой к точке плавления, и спекает гранулы вместе для получения твердой структуры. По технологии SLS (Selective Laser sintering) , или выборочное (селективное) лазерное спекание, используется углекислотный лазер. Иногда для увеличения скорости работ конструкцией может быть предусмотрено два лазера. В качестве сырья используются порошки из полимеров, керамики, стекла, металлов. Часто гранула представляет собой ядро из металлического порошка, покрытое оболочкой из легкоплавкого материала. Чем ниже температура спекания – тем менее мощным может быть лазерный излучатель. Владелец патента – компания 3D Systems – в качестве сырья для своих принтеров серии sPro, работающих этому методу, заявляет прочные инженерные пластики.

![]()

Технология DMLS (Direct Metal Laser Sintering) , или прямое лазерное спекание металла, изобретена компанией EOS из Германии и позиционируется как способ спекания именно металлических порошков:

- инструментальных и нержавеющих сталей,

- титановых и никелевых сплавов,

- легких металлов,

- кобальт хрома.

Используются оптоволоконные лазеры 200 или 400 Вт, их мощность и количество зависит от комплектации конкретной модели принтера. Построение модели происходит в закрытой камере, наполненной инертным газом для предотвращения окисления металла. Кроме того, порошок подогревается до температуры, близкой к точке плавления. Линейка 3D принтеров компании EOS, использующих технологию DMLS, предназначена для промышленного производства, так же как и устройства серии Pro X компании 3D Systems.

Лазерная и электронно-лучевая плавка

Металлы подвергаются не спеканию, а полной плавке до образования гомогенной массы по технологии SLM (Selective Laser Melting) , или селективное лазерное плавление. Компания Phenix Systems выпускает линейку принтеров Phenix PL, использующих этот метод. Устройства оснащены мощными иттербиевыми волоконными лазерами, позволяющими значительно повысить температуру луча. Самое существенное отличие от технологии SLS, что при лазерном плавлении структура полученной детали по своим свойствам практически не отличается от литых изделий.

По технологии EBM (Electron beam melting) , или электронно-лучевая плавка, место лазера занимают электронные излучатели, выращивание модели идет в глубоком вакууме при температурах до 1000°C. На этом методе основана работа 3D устройств компании Arcam, Швеция. Принтеры предназначены для промышленного производства ортопедических имплантатов, деталей аэрокосмической продукции, изделий из титановых сплавов и других материалов, требующих повышенной температуры для обработки.

Видео (Промышленный 3D принтер по металлу)

Современные 3D-принтеры могут работать с различными материалами. Многие технологии предполагают использование в качестве расходного материала металл в виде порошка.

Виды 3D-принтеров печатающие металлом

Условно все существующие устройства можно разбить на три группы:

- Струйные принтеры, которые работают с пластиком и легкоплавкими металлами, например, свинцом или оловом.

- 3D-принтеры, работающие на основе металлического порошка со склеивающим веществом. На основе таких устройств печатаются прототипы, которые в дальнейшем подвергаются дополнительному обжигу. Правда, по качеству такие модели не очень прочные.

- 3D-принтеры, которые работают на основе технологий плавки лазером. Такие детали широко применяются в промышленности. Но стоимость таких устройств высокая.

Типы технологии для 3D-печати

Металлический порошок применяется в нескольких технологиях:

- SLS . При селективном лазерном спекании производится небольшое число продукции, создаются модели-прототипы.

- SLM . При селективном лазерном наплавлении частицы металла подвергаются плавке и сварке, после чего образуется жесткий каркас. Производственный процесс ведется в вакуумной камере, которая заполняется инертными газами.

- EBM . В процессе электронно-лучевой плавки металлический порошок плавится посредством воздействия электронных лучей. На основе данной технологии создаются детали и прототипы для медицинской сферы, аэрокосмической промышленности, автомобилестроения.

Рассмотрим особенности каждой технологии по отдельности.

SLS

Выборочное лазерное спекание выполняется на основе лазерных излучателей высокой мощности. В ходе производства частицы металла спекаются и образуют трехмерную модель. При этом спекание может вестись и без применения связующих компонентов. Создание модели ведется послойно: сначала она погружается в фотополимерную смолу, глубина погружения напрямую зависит от глубины слоя. На модель сначала наносится металлический порошок определенной толщины, при этом на компьютерной разработке указывается, какие части модели будут обработаны лазером.

При порошковой печати остается неизрасходованный материал, который можно использовать как поддерживающую поверхность для следующих слоев трехмерной модели. Такой подход позволяет сэкономить на процессе печати. Существенный недостаток деталей, созданных на основе SLS, — это пористая структура моделей, которые нуждаются в повышении плотности и прочности.

Принтеры SLS

При выборочном лазерном спекании используются принтеры модели sPro. Благодаря модульной архитектуре в устройство можно добавлять специальные пакеты, системы, позволяющие расширить функциональные особенности каждого печатного процесса. Самую лучшую скорость печати, точность и высокое качество изделий показывают 3D-принтеры sPro 140 / sPro 230 . Они работают на технологии SLS, поэтому могут создавать детали даже самых маленьких размеров, при этом они будут тщательно детализированы.

На основе 3D-принтера sPro 140 можно создавать прототипы серийного производства и быстро. При этом в процессе печати будет рационально расходоваться материал, а излишки металлического порошка будут своевременно удаляться. В базовой версии принтер оснащается системой сканирования.

Технологические особенности устройства следующие:

- рабочая камера высокого качества и детализации,

- автоматическая система подачи металлического порошка,

- гладкая поверхность и высокое разрешение продукта,

- прочность изделий и способность выдерживать большие нагрузки.

На основе такого метода 3D-печати разрабатываются модели будущих кабин летательных аппаратов, оборудования для бизнеса, электрических приборов и так далее.

SLM

Технология селективного лазерного плавления предполагает плавку металлических порошков под лазерным лучом. Платформа, на которую наносится материал, постепенно опускается, формируя слои будущей трехмерной детали. В данной технологии применяются принтеры серии Pro. X100 – это самая компактная модель, на основе которой можно быстро создать химически чистые металлические или керамические изделия. Создание детали ведется на основе плавления порошков мелкой дисперсии слой за слоем. Управлять прибором можно как с ПК, так и с рабочей станции.

Для создания изделия для стоматологии используется принтер ProX 100 (Phenix PXS) DENTAL . На его основе можно создавать несъемные протезы или иные аксессуары, необходимые для медицины. В средней ценовой категории находится принтер ProX 200, который по своим функциям ни в чем не уступает остальным моделям. На его основе можно создавать мелкие изделия из металлического порошка. Самый большой принтер серии — ProX 300 (Phenix PXL) .

EBM

Данная технология предполагает создание трехмерных моделей посредством электронно-лучевой плавки. К ее отличительным особенностям относится:

- высокое разрешение и детализация каждого изделия,

- в процессе печати используются недорогие материалы.

И несмотря на сложность процесса, он более эффективен и удобен. Первые принтеры для данной технологии были созданы компанией Arcam. Они позволяют вести производство ортопедических имплантатов, которые отличаются прочностью, износостойкостью, легкостью. Для их создания применяются титановые сплавы. В серии принтеров Arcam можно выделить несколько устройств.

С помощью принтера Arcam A2 можно создавать металлические детали для промышленного производства на основе сплавов титана. Размеры будущего изделия, его диаметр и высота зависят от размерных особенностей рабочей камеры. Arcam Q10 используется для печати ортопедических изделий, при этом весь неиспользованный материал собирается и подвергается вторичной обработке. Если работа ведется на высоком температурном уровне, можно использовать принтер Arcam A2X.

Перспективы применения металла для 3D-печати

Производство на основе применения металла при 3D-печати развивается быстрыми темпами. Так, многие крупные компании и концерны используются в своей деятельности разработки на основе подобных технологий. Благодаря экономичности, практичности и продуманности применения расходных материалов на основе методов плавки и спекания ведется серийное производство различных деталей.

С другой стороны, промышленные 3D-принтеры, которые работают с применением металла, стоят очень дорого. Поэтому себестоимость подобных процессов будет немаленькой. Чтобы удешевить процесс печати, компании идут на хитрости и создают инновационные материалы. Например, в Японии придумали принтер Mini Metal Maker , который работает на металлоглине. В этом материале гармонично сочетаются мельчайшие частички металла, вода и органическое связующее. Изделие формуется, после чего обжигается. Применяется данный материал, например, при создании скульптур или ювелирных изделий.

Среди современных моделей принтера по металлу можно отметить EOSINT . На его основе можно получить металлические изделия высокого качества буквально за несколько часов, при этом не потребуется дополнительная обработка. Модели этого устройства широко применяются на литейных производствах, где создаются песчаные формы для получения металлических отливок.

Крайне редко в индустрии 3D-печати появляется 3D-принтер, принцип действия которого строится на абсолютно новом подходе. Сегодня мы можем печатать изделия из сотен различных материалов, но если речь заходит о металлах, цены на 3D-принтеры становятся просто заоблачными. «Металлические» 3D-принтеры могут себе позволить только очень крупные компании, потому что их стоимость начинается от 250000 долларов. Но прогресс не стоит на месте, и когда-нибудь любой желающий сможет приобрести такое чудо техники и печатать металлические изделия, не выходя из дома.

Первые шаги уже сделаны. Взять, например, проект аргентинского инженера Гастона Аккарди. Аккарди увлекается 3D-печатью уже более 12 лет и одним из первых привнес эту технологию в Южную Америку. Как-то у него появилась идея сделать абсолютно новый 3D-принтер, но в связи с напряженным графиком он откладывал работу над проектом в течение пяти лет. И вот пару недель назад ему, наконец, удалось выкроить время.

Под «дешевым» Аккарди подразумевает «очень дешевый». Дело в том, что он собрал рабочий прототип принтера всего за… 2 доллара (нет-нет, это не опечатка). Так как же работает этот уникальный 3D-принтер?«Это устройство представляет собой гальванический 3D-принтер для работы с металлом, – рассказывает Аккарди. – Послойное наплавление металла в нужных местах происходит за счет электрохимической реакции. Можно использовать самые разные металлы, а также сплавы, проводящие материалы и полупроводники. Но что самое главное – это очень дешевый метод».

Итак, гальванизация – это процесс покрытия одного металла другим путем электролиза. В 3D-принтере Аккарди нет и намека на технологию лазерного спекания, стереолитографии или наплавления филамента. Вместо этого здесь используется самая обычная металлизация электрическим способом.

Фактически гальванизация становится возможной при наличии источника питания и двух полюсов. Одно поле подключается к детали, которую вы хотите покрыть металлом, другое – к металлу, который будет электроосаждаться. Также вам потребуется электропроводящий раствор, обычно для этих целей используют серную кислоту или лимонный сок. Если гальванизация производится медью, то для достижения наилучших результатов ее нужно просто добавить в раствор.

Принцип действия 3D-принтера Аккарди строится именно на методе гальванизации, однако он еще усовершенствовал его. Он взял маркер, вытащил из него стержень и залил в него раствор кислой меди. Потом он завел одно поле (медную электродную проволоку) внутрь маркера. Под воздействием электрического тока ионы меди выходят из кислоты в маркере, проходят через его кончик и оседают на поверхности платформы для печати, которая покрыта проводящим серебром и подсоединена к другому полю. В результате получается слой металла.«Через несколько минут после того как вы начали пропускать ток через раствор, медь начинает покрывать изделие, – объясняет Аккарди. – Оба электрода, которые вы используете, обязательно должно быть электропроводящими».

Маркер можно наполнить практически любым проводящим и полупроводящим металлом, будь то титан, золото, железо, платина, никель, хром или сплавы вроде бронзы. Аккарди сказал, что он купил 4-осевой станок с ЧПУ и планирует установить на него свою гальваническую систему. В результате у него должно получиться что-то вроде обычного FFF 3D-принтера, только вместо расплавленного пластика здесь будет использоваться металл.«Фактически вы можете писать медью, – рассказывает Аккарди. – И если вы продолжаете писать одни и те же буквы, снова и снова, они постепенно вырастают в высоту и становятся объемными».

Хотя прототип обошелся Аккарди всего в 2 доллара, он ищет инвесторов, которые помогут ему создать более современное устройство, достойное внимания покупателей.

Аккарди считает, что ему хватит 100000 долларов для реализации своей идеи и последующего запуска принтера в производство и продажу. Если у него все получится, то стоимость 3D-принтера будет колебаться в районе 1000-2000 долларов.«Я изобретатель, работающий в самых разных направлениях, – говорит он. – Жизнь похожа на пазл. Вы должны найти столько кусочков головоломки, сколько сможете, а потом начать складывать их».

В планах у Аккарди собрать устройство с несколькими маркерами, которое сможет одновременно печатать разными металлами. Также ему хочется попробовать наполнить один из маркеров проводящей серебряной краской, чтобы принтер мог наносить металлы и на непроводящие поверхности. Расшифровываем: берется пластиковый предмет и помещается внутрь принтера; на него наносится проводящая серебряная краска; на серебряную краску наносятся разные металлы за счет процесса гальванизации.

Аккарди считает, что его принтер поможет людям создавать уникальные электронные устройства, например, «умные протезы», которые будут определять температуру и давление. Хотя в этом принтере заложен гигантский потенциал, у него есть один существенный недостаток: он очень медленно работает. Сейчас прототип Аккарди наращивает 0,2 мм по оси Z за час. При этом энергопотребление довольно высокое – около 17 В.

О гальванизации известно давно, однако идея ее использования для изготовления металлических изделий может произвести настоящую революцию в мире 3D-печати. Это абсолютно безопасная технология, которую можно применять в домашних условиях. Такой принтер смогут позволить себе небольшие компании, которые давно мечтают перейти к производству металлических изделий, а также простые пользователи, которым не терпится поэкспериментировать с металлами.

Точный ответ на вопрос, сколько стоит 3D принтер по металлу, можно получить только после того, как будет определена сфера его использования. Но следует сразу оговориться, что цена такого оборудования очень высокая, и используется оно в основном на крупных производствах.

Стоимость устройства, печатающего металлом

Совсем недавно можно было приобрести только промышленный 3D принтер по металлу. Цена устройства варьировалась от 30 000 000 до 40 000 000 рублей, а функционировало оно по принципу сварочного аппарата.

В настоящее время печатающий металлом 3D принтер стал доступен для обычных граждан. Потому что на рынке появились модели стоимостью от 350 000 до 500 000 рублей, с помощью которых печатается большой ассортимент продукции, в том числе и ювелирных изделий.

Цена домашнего оборудования

Можно найти домашний 3D принтер по металлу, стоимостью от 40 000 рублей, при работе использующий металлоглину. Пока с помощью подобного устройства можно производить только грубые изделия. Тем не менее, оборудование быстро окупает вложенные в его приобретение деньги.

Узнать сколько стоит 3D принтер по металлу, можно на сайтах специализированных интернет магазинов, которые не только помогут определиться со стоимостью устройства, но и дадут возможность сравнить характеристики различных моделей, наиболее подходящих для использования в выбранном направлении.

Чтобы принять правильное решение, какой купить 3D принтер по металлу в каждом конкретном случае, необходимо обращать внимание при выборе не только на стоимость устройства, но также на качество и функциональность модели. Специалисты рекомендуют людям, подбирающим домашнее оборудование для печати по металлу, дождаться тиражирования нового устройства Vader, которое по предварительным данным не будет стоить больше 50 000 рублей, обладая при этом высокой скоростью печати и отличным разрешением.

Материал для 3D принтера по металлу

Сегодня каждому пользователю доступен широкий ассортимент металлов для 3D печати. Например:

- металлический порошок, изготовленный на бронзовой основе (DirectMetal 20);

- сталь нержавеющая (StainlessSteel GP1);

- мартенситно состаренная сталь (MaragingSteel MS1);

- высокопрочный сплав из кобальта, молибдена и хрома (CobaltChrome MP1).

В металлические порошки добавляют фосфорное соединение, влияющее на поверхностное натяжение, а также на степень окисления расплава и его вязкость. Все компоненты можно приобрести в специализированных магазинах.

Мы предлагаем печать из двух самых распространенных материалов для печати на 3D принтерах компании SLM Solutions (Германия) (далее – «компания SLM»)

- 1.2709 - инструментальная сталь,

- 1.4404 (316L) - нержавеющая сталь.

Возможна 3D-печать из других металлических порошков, используемых для 3D-принтеров компании SLM, а именно 1.2344 (H13), 1.4540 (15-5PH) и 1.4542(17-4PH) по отдельному согласованию.

Металлические изделия, которые изготавливаются с помощью данной технологии 3D-печати, характеризуются однородной плотной структурой, обладают высокой твердостью и прочностью, а также устойчивы к коррозии.

Технология 3D-печати SLM

Суть технологии 3D-печати SLM (Selective Laser Melting или метода селективного лазерного плавления) заключается в том, что металлический порошок полностью расплавляется, превращаясь в однородную металлическую массу.

В процессе 3D-печати гранулированный стальной порошок распределяется тонким слоем (от 20 μm - 75 μm и до 100 μm) на платформе, которая опускается по вертикали, а печать изделия производится с использованием двойного лазерного луча, расплавляющего порошок слой за слоем. Процедура происходит в закрытой камере с инертными газами. По окончании 3Д-печати модель остывает, очищается от лишнего порошка и передается на постобработку, основной задачей которой является удаление структур поддержки.

3D-принтер SLM

В линейке 3D-принтеров компании SLM на данный момент есть три 3D-принтера, которые отличаются преимущественно размерами камеры. Мы печатаем на средней по размерам системе SLM 280 HL, рабочая камера которой позволяет создавать объекты размером 280 х 280 х 350 мм.

Данный 3D-принтер может работать не только со сталью, но также позволяет печатать из кобальт-хрома, жаропрочных сплавов, алюминия и титана. Рабочая камера самого большого по размерам 3Д-принтера компании SLM рассчитана на изготовление изделий с габаритами 500 x 280 x 325 мм.

Если вам необходимо отпечатать изделие редким материалом или вы хотели бы изготовить прототип большого размера (вплоть до 500 мм), то мы будем рады обсудить наши возможности и выполнить такие работы для вас.

Особенности моделирования для 3D-печати методом SLM

Главное при создании цифровой 3D-модели - помнить, что при 3D печати методом SLM со стороны основания камеры 3D-принтера выращиваются структуры поддержки из стали, которые позволяют сохранить форму изделия в процессе печати.

Как правило, структуры поддержки автоматически выстраиваются программным обеспечением 3D-принтера, и заранее предугадать их количество невозможно. При этом удаление структур поддержки всегда является кропотливой и сложной работой, которая делается практически полностью вручную.

В качестве экспериментальной работы при необходимости с помощью программного обеспечения можно задавать конкретные места в изделиях, где структуры поддержки выращиваться не должны. Однако в этом случае возможен риск изменения геометрии элементов изделия, которые остались без поддержки.

Кроме того, иногда практикуется размещение 3D-модели в камере 3D-принтера под специально рассчитанным углом с тем, чтобы некоторые элементы изделия отпечатались без поддержек. Это позволяет достичь цели и избежать построения структур поддержек в заданных местах, но в то же время при таком подходе значительно увеличивается стоимость 3D-печати за счет построения длинных структур поддержки, ведущих к стороне изделия, размещенной под углом.

Подробные технические характеристики инструментальной и нержавеющей стали от компании SLM вы найдете в брошюрe с информацией о материалах для 3D-печати.

Требования к дизайну модели

Минимальная толщина стенки:

0.4 мм

Минимальная толщина выпуклой или выгравированной детали:

0.5 мм

Точность:

0.2 мм на деталь до 10 см и не более 1-2% на размер более 10 см

Максимальный размер модели:

280 х 280 х 350 мм

Минимальный размер модели:

3 х 3 х 3 мм

Минимальный диаметр отверстия для удаления порошка:

2 мм

Минимальное расстояние между двумя частями или стенками:

1 мм

Формат файлов:

STL

Несколько моделей в одном STL файле, соединенные детали или деталь в детали – не допускается.